完成品の金属製品の生産プロセスはしばしば複雑であり、通常複数のステップを経ます。異なる生産プロセスや異なる金属には異なる機械と設備が必要であるため、生産プロセスを決定することも非常に重要です。

次に、当社が現在保有する生産技術および加工設備について紹介し、将来的に段階的に発展させていく予定です。

現在、当社には11の専門的な生産ライン(材料準備-加工-組立-品質検査-廃材処理-包装・出荷)があり、4つの品質検査室、10以上の品質検査装置、80以上の加工設備(台湾製)、50人以上の専門技術者および品質検査員がいます。

1. 材料準備エリア:

必要な材料を準備し、粉砕機と粉磨機を使用して粉砕および粉磨を行います。破砕された原材料はその後、精錬または浮選によって不純物が分離されます。金属が抽出された後、残留する不純物を取り除き、さらに精製します。これは化学蒸留や電解などによって行われます。合金の場合、他の金属と混合して特性や用途を変えた合金を作ります。これには他の金属との混合、溶接、冷却などが含まれます。

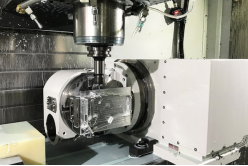

2. 加工設備エリア:

この設備エリアにはCNC工作機械、パンチプレス、シアー、ベンディングマシン、旋盤、フライス盤などの設備が含まれます。主に金属材料の加工、切断、穴あけ、押出成形、切断などの加工作業に使用され、異なる顧客のニーズに対応します。また、スプレー、電着、研磨、酸化などの表面処理設備やエリアがあり、必要に応じて製品の表面を処理します。

3. 組立エリア:

製造された部品が取り付けが必要な場合、すべての部品は組立エリアで一括して組み立てられます。この時点で、製品全体が完成し、次の段階に進むことができます。

4. 品質検査および管理エリア:

製造され、組み立てられた金属部品や金属プロファイルは、顧客の要求や製品の複雑さに応じて、品質検査部門でバッチごとの品質検査またはランダム検査を受けます。高純度または合金プロファイルの場合、分 Vernier calipers(分度器)、マイクロメーター、巻尺、深さゲージなどの測定工具を使用して製品の寸法(深さ、直径、長さなど)を測定します。また、部品や精密部品は、顕微鏡、X線、超音波、圧力、硬さ試験機、化学分析装置、表面粗さ測定器、強度試験装置などの機器を使用して精密にテストされ、品質検査されます。

5. 梱包および出荷エリア:

検品された製品が発送基準と顧客の要件を満たしている場合、梱包および出荷エリアに配置できます。倉庫作業員は適切な梱包材を選んで製品を一括して梱包し、ラベルを付けて分類して出荷します。